Az üvegtervezést átfogóan figyelembe kell venni: A termékmodellezési koncepció (kreativitás, cél, cél), a termékkapacitás, a töltőanyag típusa, a szín, a termékkapacitás stb. Végül, a tervezési szándék integrálódik az üveg előállítási folyamatába, és meghatározzuk a részletes műszaki mutatókat. Lássuk, hogyan fejlesztették ki egy üveg palackot.

Ügyfél -specifikus követelmények:

1. kozmetika - Essence palackok

2. Átlátszó üveg

3. 30 ml töltési képesség

4., kerek, karcsú kép és vastag alsó

5.

6. Ami az utófeldolgozást illeti, permetezésre van szükség, de a palack vastag alját nyomtatni kell, de a márkanév ki kell emelni.

A következő javaslatokat adunk:

1. Mert ez egy csúcskategóriás termék, a magas fehér üveg használata ajánlott

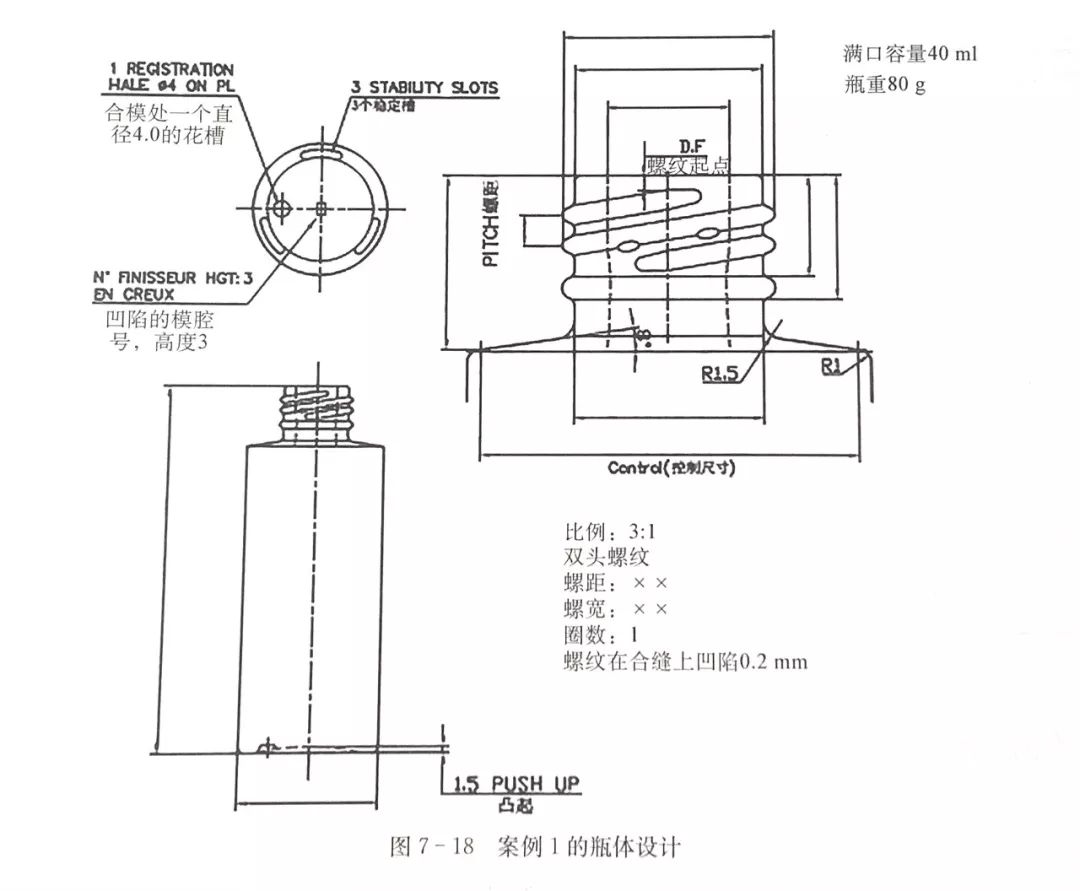

2. Tekintettel arra, hogy a töltési kapacitásnak 30 ml -nek kell lennie, a teljes szájnak legalább 40 ml kapacitásnak kell lennie

3. Javasoljuk, hogy az átmérő és az üveg palack magasságának aránya 0,4, mert ha a palack túl karcsú, akkor a palack könnyen önthető a gyártási folyamat és a kitöltés során.

4. Figyelembe véve, hogy az ügyfeleknek vastag alsó kialakításra van szükségük, 2-es súly / térfogat arányt biztosítunk.

5. Figyelembe véve, hogy az ügyfelet csepegtető öntözéssel kell felszerelni, azt javasoljuk, hogy a palack szájját csavarfogakkal tervezzék. És mivel van egy belső dugó, amelyet össze kell illeszteni, a palack szájának belső átmérőjű vezérlése nagyon fontos. Azonnal kértük a belső dugó konkrét rajzait, hogy meghatározzuk a belső átmérőjű vezérlő mélységét.

6. Az utófeldolgozáshoz, figyelembe véve az ügyfelek követelményeit, javasoljuk a gradiens permetezését a fentről a Bafter-ig az ügyfelekkel való kommunikációig, készítsen konkrét termékrajzolásokat, szitanyomás-szöveget és bronzoló logót.

Miután kommunikált az ügyfelekkel, készítsen konkrét termékrajzokat

Amikor az ügyfél megerősíti a termék rajzolását és azonnal elindítja a penész kialakítását, különös figyelmet kell fordítanunk a következő pontokra:

1. A kezdeti penész kialakításához a felesleges kapacitásnak a lehető legkisebbnek kell lennie, hogy biztosítsa a palack aljának vastagságát. Ugyanakkor a vékony vállra is figyelni kell, ezért az előzetes penész váll részét a lehető legmagasabbnak kell megtervezni.

2. A mag alakja érdekében a magot a lehető legegyszerűbbé kell tenni, mivel biztosítani kell, hogy az egyenes palack száj belső üvegeloszlása a következő belső dugóval illeszkedjen, és azt is biztosítani kell, hogy a vékony váll ne okozza a túl hosszú mag egyenes testét.

A penész kialakítása szerint először egy penészkészlet készül, ha kettős csepp, akkor két penészkészlet lesz, ha három csepp, három darabból álló penész lesz, és így tovább. Ezt a penészkészletet a gyártósoron történő próbatermeléshez használják. Úgy gondoljuk, hogy a próba előállítása nagyon fontos és szükséges, mert meg kell határoznunk a próba előállítási folyamat során:

1. A penész kialakításának helyessége;

2. Határozza meg a termelési paramétereket, például a csepp hőmérsékletet, a penészhőmérsékletet, a gép sebességét stb.;

3. erősítse meg a csomagolási módszert;

4. A minőségi fokozat végleges megerősítése;

5. A minta előállítását utófeldolgozással követheti.

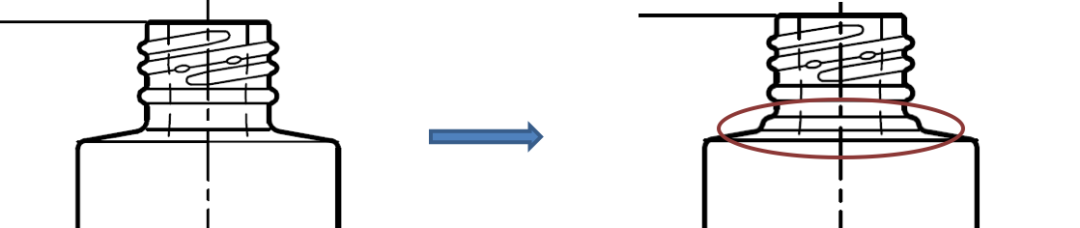

Noha a kezdetektől fogva nagy figyelmet fordítottunk az üvegeloszlásra, a kísérleti előállítási folyamat során azt találtuk, hogy egyes palackok vállvastagsága kevesebb, mint 0,8 mm, ami meghaladta az SGD elfogadható tartományát, mert azt gondoltuk, hogy az üveg vastagsága kevesebb, mint 0,8 mm, nem volt elég biztonságos. Miután kommunikáltunk az ügyfelekkel, úgy döntöttünk, hogy egy lépést adunk a váll részéhez, amely nagymértékben segíti a váll üvegeloszlását.

Lásd az alábbi kép különbségét:

Egy másik probléma a belső dugó illeszkedése. A végső mintával végzett tesztelés után az ügyfél továbbra is úgy érezte, hogy a belső dugó illeszkedése túl szoros, ezért úgy döntöttünk, hogy a palack száj belső átmérőjét 0,1 mm -rel növeljük, és a mag alakját egyenesen megtervezzük.

Mély feldolgozási rész:

Amikor megkaptuk az ügyfél rajzát, azt találtuk, hogy a logó és az alábbi termék neve közötti távolság túl kicsi ahhoz, hogy újra és újra nyomtatjuk a bronzot, és hozzá kell adnunk egy újabb selyem képernyőt, amely növeli a termelési költségeket. Ezért azt javasoljuk, hogy növeljük ezt a távolságot 2,5 mm -re, hogy egy szitanyomással és egy bronzolással befejezzük.

Ez nemcsak kielégítheti az ügyfelek igényeit, hanem megtakaríthatja az ügyfelek költségeit is.

A postai idő: április-09-2022